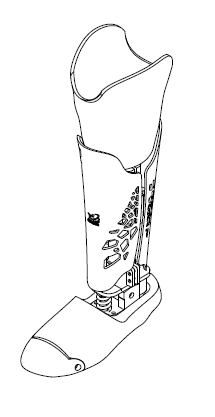

Prótesis de pierna hecha por impresión 3D

Developed and designed by Agung Dwi Junianto, Department of Industrial Design, ITS Surabaya, IndonesiaMotivación

Las prótesis liberadas impresas en 3D son muy limitadas. La mayoría se enfocan a los diseños de brazos para resolver la necesidad de agarrar objetos o la posibilidad de apoyarse para evitar caidas, pero muy pocas se han desarrollado para cubrir los casos de una prótesis para pierna debido a los esfuerzos que requiere y su coste.

Solución

Actualmente se pueden encontrar algunos diseños que se adaptan muy bien a nuestras necesidades con la incorporación de otros elementos no esencialmente impresos en 3D que pueden ofrecer la robustez y estabilidad suficiente para la funcionalidad requerida.

En este caso, usaremos el siguiente modelo descargable.

Descargar ficheros

*Modelo impreso y testeado.

Material necesario

Piezas impresas en 3D

- Anclaje muñon

- Agarre tibia

- Protección delantera

- Protección trasera

- Sistema de encaje Pie

- Pie

- Puntera

Tornillería

- Tubo de bici de 3,175 cm de diámetro.

- Tornillería

- 1x M5x50

- 4x M3x15

- 2x M3x35

- 2x M3x40

- 1 Muelle de diametro de 15 mm

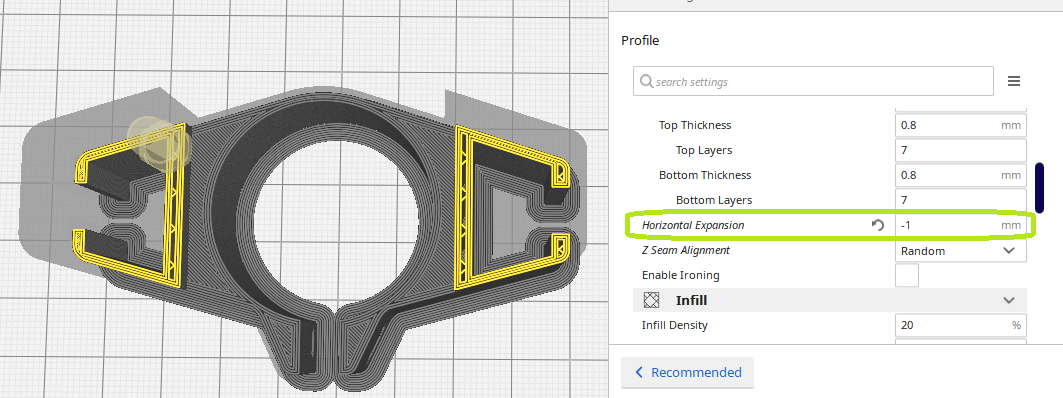

Parámetros de impresión 3D

Se recomienda aumentar el relleno para darle un mayor rigidez.

- Altura de capa: 0.12 mm

- Velocidad de impresión: 40 mm/s

- Relleno: 30%

Modificaciones

Las piezas que se han de encajar unas con otras por presión suelen ser muy difíciles de unir debido a las tolerancias.

Se recomienda introducir un parámetro en nuestra configuración del fileteador denominado «Horizontal expansion» : -0.5mm , para las piezas en las que queremos rebajar estas tolerancias.

Extensibilidad

El modelo es un diseño estático que solo se puede adaptar a distintas medidas y edades escalando la pieza en la que va alojada el muñón de la pierna.

Mientras que la altura se puede definir fácilmente cortando la longitud del tubo requerida, hay que tener en cuenta que el escalado de las piezas originales afectan al diámetro del tubo interior de soporte.

Durabilidad

El diseño ofrece una relación calidad – precio que conviene considerar, ya que se requiere de muy pocos recursos para obtener una solución de larga duración.

Impresión 3D

Se requiere de una impresora 3D capaz de imprimir durante mucho tiempo, ya que algunas piezas son escalables al tamaño de una persona.

La calidad superficial solo es conveniente para los elementos del bastidor delantero y trasero.

Dificultad de Montaje

El montaje es simple, con pocas piezas e intuitivo en su desarrollo.

En caso de no haber definido bien las tolerancias se puede hacer uso de un taladro o lija para facilitar los ajustes.

Conclusiones

El resultado es un modelo capaz de soportar los esfuerzos para todo el peso de una persona sobre el eje longitudinal de la barra de aluminio. Es muy fácil de montar si se definen bien las tolerancias y el coste total es ínfimo respecto a las prótesis de pago.